Wie präzise kann man in 3D drucken?

Toleranzen im 3D-Druck:

- Wie präzise ist der 3D-Druck?

- Welche Toleranzen ± können erreicht werden?

- Welche Einflussfaktoren gibt es?

▶ Wir geben Ihnen die Antworten! Als 3D-Druck Dienstleister haben wir täglich mit den Toleranzen im 3D-Druck zu tun. Wir wissen welche Genauigkeit und Präzision die einzelnen Verfahren erreichen können.

Eine erste Antwort gibt es jedoch sofort und direkt: Der 3D-Druck ist KEIN Präzisionsverfahren! Es ist vielmehr ein Fertigungsverfahren mit dem man frei von hohen Werkzeugkosten, in der Geometrie, Form und Gestaltung ist.

Vergleich herkömmlicher Fertigungsverfahren

Toleranzen werden durch ganz verschiedene und unterschiedliche Einflussfaktoren bestimmt. Es gibt somit nicht die eine Toleranz, die immer gilt. Auch ist der 3D-Druck nicht mit konventionellen Fertigungsverfahren, wie CNC Fertigung, Kunststoffspritzguss oder sonstigen Verfahren zu vergleichen.

Übliche Toleranzen herkömmlicher Fertigungsverfahren:

| Verfahren | kleinste Toleranz | ISO 2768 Toleranz |

| CNC Bearbeitung Feinmechanik | ± 0,005 mm | f (fein) |

| CNC Bearbeitung Maschinenbau | ± 0,05 mm | m (mittel) |

| Laserschneiden | ± 0,1 mm | m (mittel) |

| Kunststoffspritzguss | ± 0,05 mm | f (fein) bis m (mittel) |

| Metallguss | ± 0,3 mm | g (grob) |

| Feinguss | ± 0,15 mm | m (mittel) |

Die Übersicht dienen zur Veranschaulichung der unterschiedlichen Toleranzen aus herkömmlichen Fertigungsverfahren. Demnach hat jedes Verfahren nicht nur seine Vorzüge in der Fertigungsmethode, sondern auch seine mit dem Verfahren einhergehenden Toleranzen. Genauso verhält es sich auch mit den Toleranzen im 3D-Druck. Jedes Verfahren hat seine verfahrensbedingten Vorzüge und Toleranzen.

Jedes Fertigungsverfahren hat seine verfahrensbedingten Vorzüge und Toleranzen. Je nachdem was ein Produkt, Bauteil oder Prototyp leisten muss, stehen unterschiedliche Fertigungsverfahren und Toleranzklassen zur Verfügung.

Toleranzen unterschiedlicher 3D-Druck Verfahren

Jedes 3D-Druck Verfahren besitzt unterschiedliche Eigenschaften und Vorteile gegenüber anderen 3D-Druck Verfahren. Grob kann man sagen, dass die minimal erreichbare Toleranz ±0,1 mm beträgt. In speziellen Fällen und bei kleinen Bauteilen können beim SLA und SLM Verfahren auch noch ± 0,05 mm erreicht werden. Hierbei gibt es jedoch spezielle Umgebungsbedingungen, welche beachtet werden müssen.

Allgemeine Toleranzen im 3D-Druck: (Gültig für PROTOTEC)

| Verfahren | ISO 2768 Toleranz | Einzelfertigung | Serienfertigung |

|---|---|---|---|

| SLM – selektives Laserschmelzen (Metall) | m (mittel) bis g (grob) | ± 0,4% / ±0,2mm | ± 0,2% / ±0,1mm |

| SLS – selektives Lasersintern (Kunststoff) | m (mittel) bis g (grob) | ± 0,4% / ±0,2mm | ± 0,2% / ±0,1mm |

| CLIP / DLS – Digital Light Synthesis™ | f (fein) bis m (mittel) | ± 0,3% / ±0,1mm | ± 0,1% / ±0,05mm |

| SLA – Stereolithographie | m (mittel) bis g (grob) | ± 0,3% / ±0,1mm | ± 0,15% / ±0,1mm |

| FDM – Fused Deposition Modeling | m (mittel) bis g (grob) | ± 0,4% / ±0,2mm | ± 0,3% / ±0,1mm |

Die Toleranzen im 3D-Druck können je nach Geometrie, Form und Kontur noch weiter abweichen. Auch thermische Verzüge können die Toleranz vergrößern! Die Toleranzen für Einzelteile sind nicht dieselben, welche für Serienteile gelten. Diese eher groben Einzelteil Toleranzen gelten für die maximal mögliche Abweichung, die durch Verzüge und Ungenauigkeiten innerhalb des Bauraums entstehen können. Für Serienteile, die entsprechend für den 3D-Druck optimiert wurden, liegen die Toleranzen meist im Bereich der ISO 2768-m oder besser.

Im Allgemeinen findet die ISO 2768-g für Toleranzen im 3D-Druck Anwendung. Bei speziellen Formen, Konturen und Geometrien sind feinere als auch gröbere Toleranzen möglich. Dabei unterscheiden sich die Einzelteile erheblich von Serienteilen, welche eine weitaus höhere Genauigkeit besitzen können. Voraussetzung hierfür ist jedoch eine Anpassung der Geometrie in Form einer 3D-Druck gerechten Konstruktion.

Genauigkeit Einzelteil vs. Serienfertigung

In vielen Fällen werden wir gefragt, warum der 3D-Druck so ungenau ist. Wir antworten dann immer, dass er das nicht ist, man für eine höhere Genauigkeit die passenden Umgebungsbedingungen schaffen muss.

Um die Genauigkeit im 3D-Druck zu erhöhen, benötigen wir, wie auch zum Beispiel im CNC Prozess, ein Einrichteteil. Warum das? Ganz einfach, weil wir mit einem Vorabdruck die aktuellen Umgebungseinflüsse und deren Auswirkungen auf die Toleranzen ermitteln. Mit den daraus gewonnenen Erkenntnissen und Messergebnissen „korrigieren“ wir die Teile der danach folgenden Produktion. Und siehe da, schon ist das Bauteil reproduzierbar präziser!

Im Bereich der CNC Fertigung ist es oftmals völlig normal, ein Einrichteteil zum Einfahren mit einzuplanen, um die geforderte Genauigkeit herzustellen. Auch im Spritzguss werden erst einige Teile gefahren und die Werkzeuge nachgearbeitet, bevor die Serientoleranzen erreicht werden. Nur im 3D-Druck wird dieses meist vergessen. Da soll oftmals alles beim ersten „Schuss“ passen. Dabei kann die Präzision mit einer Vorbemusterung deutlich verbessert werden und auch übliche Serientoleranzen erreicht werden!

Einfluss der CAD-Modelle auf die Toleranz im 3D-Druck

Für den 3D-Druck benötigen alle 3D-Druck Dienstleister CAD Volumenmodelle. Und genau hier wird die erste Einflussgröße für die späteren Toleranzen gesetzt. Die Auflösung und Genauigkeit des Modells entscheidet maßgeblich über Oberflächen-, Form- und Lagetoleranzen. So kann eine nicht ausreichende Auflösung, beim Umsetzen in eine Step-Datei, STL-Datei oder sonstige Umwandlung, bereits zu Abweichungen im Volumenmodell führen.

Die nativen Daten aus der CAD-Software sind meist genau. Allerdings haben diese bei der Speicherung der ganzen Metadaten auch eine entsprechende Dateigröße. Die Dateigröße geht oftmals schlecht durch Mail-Postfächer durch oder es dauert Ewigkeiten beim Upload in Online-Konfiguratoren. Aus diesem Grund haben sich die Step (.stp) und STL (.stl) Datei durchgesetzt. Diese Dateiformate werden sehr oft im Austausch mit den 3D-Druck Dienstleistern verwendet, da diese keine Metadaten enthalten und die Dateigröße deutlich kleiner ist. Vorher muss die native Datei jedoch umgewandelt werden. Und hier kommt es zum ersten Einfluss auf die Toleranz. Eine zu kleine oder schlechte Auflösung lässt das 3D-Modell „grob“ werden und damit auch unpräzise.

Die Auflösung beim Umwandeln von CAD Modellen in .stp oder .stl Dateien, sollte min. 0,01mm betragen, damit das Gittermodell (die Triangulierung) entsprechend fein und genau ist!

Wie in der oberen Abbildung zu erkennen ist, spielt die Auflösung eine große Rolle für die Triangulierung der Oberfläche. Die erkennbaren Dreiecke auf der Oberfläche sind auch auf dem späteren 3D gedruckten Bauteil vorzufinden. Entsprechend sind Form- und Lagetoleranzen oder die Rundheit von Objekten, bei grober Auflösung, schlechter.

Einfluss der Bauteillage im Bauraum

Während des 3D-Drucks kann ein Bauteil in verschiedenen Lagen gedruckt werden. Jede Lage hat unterschiedliche Einflüsse auf die Geometrie, Form und somit auch auf die Toleranz im 3D-Druck. Dieses wollen wir an einem kleinen Beispiel verdeutlichen.

Zur kurzen Erläuterung:

X-Richtung = von links nach rechts (Breite)

Y-Richtung = von vorne nach hinten (Tiefe)

Z-Richtung = von unten nach oben (Höhe)

Einfluss der Baulage am Beispiel eines Hohl-Zylinders

Im Bild unten sehen Sie 2 Hohl-Zylinder. Diese sind in 2 verschiedenen Lagen positioniert. Einmal senkrecht und einmal waagerecht. Beim 3D-Druck wird die Kontur, die oben liegt immer „schärfer“ dargestellt, wie die untenliegende Kontur. Das ganze nennt man Up- und Down-Skin. Der Laser fährt beim 3D-Druck die Bahnen in den Ebenen X+Y ab. Der Schichtaufbau erfolgt immer in Z-Richtung. Dabei sind die untenliegenden Konturen im Kantenbereich immer etwas verrundet. Hingegen sind die obenliegenden Konturen scharfkantig. Das bedeutet bei dem senkrechten Zylinder sind die Kanten unten leicht verrundet und die Kanten oben Eckig / scharfkantig ausgeprägt.

Senkrechter Zylinder:

Ein weiterer Einfluss betrifft die Rundheit der Bohrung und Zylinder Kontur. Der Laser des 3D-Druckers belichtet die Ebene immer von Oben, also in Z-Richtung. Der Laser kann die Kreiskontur und die komplette Ebene X/Y erfassen. Die nächste Ebene in Z, welche meist 0,1 bzw. 0,05 mm höher liegt, baut auf der vorherigen Ebene auf. Die Seitenwände stehen somit in allen Schichten 90° zur Laserrichtung. So entstehen saubere Baustufen und es ist keine Treppenbildung vorhanden.

Horizontal liegender Zylinder:

Der Laser kann die runde Kontur nicht in einem Zug erfassen. Der schichtweise Aufbau verhindert, dass der Laser die Kreiskontur sauber abfahren kann. Somit muss der Kreisbogen innerhalb der einzelnen Schichten in Z-Richtung gedruckt werden. Durch verschiedene Einflüsse werden liegende Bohrungen und Zylinderflächen nie ganz rund. Es stellt sich meist eine gewisse Ovalität ein. Diese ist bedingt durch den Schichtweisen Aufbau einer Kreisfläche. Weiterhin ist die Oberfläche an der Mantelfläche (Außenseite) mit Treppenstufen versehen. Diese entstehen dadurch, dass die Schichten von 0,1 bzw. 0,05 mm den Kreisbogen nicht rund (sondern stufig) darstellen können. Dieser Effekt lässt sich am besten nachvollziehen, wenn man sich vorstellt mit Lego-Steinen einen Kreis zu bilden. Die Lego-Steine bilden dabei immer eine Ebene in Z-Richtung. Je länger der Kreisbogen wird, je mehr werden die Schichten (Treppenstufen) sichtbar.

In dem oben genannten Beispiel ist die senkrechte Ausrichtung des Zylinders die genauere. Hier können Toleranzen wie Rundheit oder Form und Lage gut eingehalten werden. Aufgrund der Bauhöhe ist es jedoch auch die Variante, welche eine längere Druckzeit und somit auch höhere Druckkosten erfordert.

Einfluss der Baulage am Beispiel einer Kugel

Anhand eines weiteren Beispiels einer Kugel veranschaulichen wir noch einmal den Einfluss der Baulage. Die Kugel ist geometrisch so orientiert, dass Sie in alle Richtungen symmetrisch ist. Doch wie wir die Kugel tatsächlich in den verschiedenen Richtungen X/Y/Z gebaut?

Dazu nutzen wir einmal das bisher erlangte Wissen aus dem vorherigen Beispiel. Noch einmal zur Erinnerung:

- ⇓ Untenliegende Kanten und Flächen sind leicht verrundet

- ⇑ Obenliegende Kanten und Flächen sind scharf und präzise

- Flächen in ⇔ X/Y-Richtung sind Kontur und Form präzise

- Flächen in Z-Richtung sind in der Kontur etwas ungenauer

Und bei einer Kugel finden wir alle Phänomene gleichzeitig vor. Das bedeutet, dass die Unterseite tendenziell eine glattere Oberfläche besitzt. Gleichzeitig sind auf der oberen Seite die Baustufen und die Treppenbildung deutlicher sichtbar. Die Toleranzen der Kugel stellen sich in X/Y/Z unterschiedlich dar. Die Höhe der Kugel (in Z-Richtung gemessen) ist von den Bauschichten abhängig. Hier ist die Kugel auch nicht kreisrund, sondern leicht oval ausgeprägt. Dahingegen ist das Maß in der X/Y-Ebene sehr Präzise und Rund.

Anhand einer symmetrischen Kugel lassen sich die Unterschiede im Bauprozess und die damit einhergehenden Toleranzen im 3D-Druck ganz gut erklären. Als 3D-Druck Dienstleister finden wir jedoch deutlich komplexere Formen und Geometrien vor, welche wir täglich neu bewerten müssen. Wenn Sie mal besondere Anforderungen haben, teilen Sie uns das bitte mit, damit wir Ihre Anforderungen berücksichtigen können.

SLS: Toleranzen in Bohrungen und inneren Konturen

Beim Lasersintern (SLS) gibt es bei Bohrungen und engen Konturen ein paar verfahrensbedingte Besonderheiten. Außerdem ist es im 3D-Druck zum Beispiel nicht möglich, Passungen herzustellen. Je nach Baulage ist eine Bohrung oder Kreiskontur auch nicht immer vollständig rund.

Wie Bohrungen im SLS-Verfahren beeinflusst werden:

- Bohrungen sind je nach Baulage nicht immer rund

- An kleinen Bohrungen haftet oftmals angeschmolzenes Pulver und verengt den Querschnitt

- Bei großvolumigen und dickwandigen Teilen ist der Schrumpf von kleinen Bohrungen meist größer, was den Bohrungsdurchmesser verkleinert

- Meist bleiben in kleinen Bohrungen noch Pulverreste, die manuell bzw. durch einen Nacharbeitsprozess manuell entfernt werden müssen

Vorwiegend beim Lasersintern (SLS) sind die zu erwartenden Maße und Toleranzen, an Bohrungen und kleinen engen Konturen, oft nicht zufriedenstellend. Hier muss, im Nachgang an den 3D-Druck, das benötigte Maß durch eine mechanische Nacharbeit hergestellt werden.

Bei Passungen oder für lehrenhaltige Gewinde ist eine mechanische Nacharbeit unerlässlich. Hier reicht die Genauigkeit eines 3D-Druckers nicht aus.

Bei der konstruktiven Auslegung von Bohrungen und engen Konturen sollte ggf. ein Nacharbeitsgang berücksichtigt und mit eingeplant werden. Bohrungen unter ø 1mm sind oftmals nicht oder nur mit erhöhtem Nacharbeitsaufwand zu realisieren. Bei Bohrungen bis ø 5mm muss man mit festen Anhaftungen und Pulverresten rechnen.

Aufmaße und mechanische Nacharbeit

Wie eingangs bereits erwähnt ist der 3D-Druck KEIN Präzisionsverfahren. Passungen und Toleranzen unter ±0,1 mm lassen sich nicht oder nur in speziellen Fällen herstellen und einhalten. Was also tun, wenn Sie die erhöhten Toleranzen benötigen?

Wann ist eine Nacharbeit mit Aufmaß notwendig?

- Passungen, egal ob Bohrungen oder Flächen

- Unsymmetrischen Toleranzlagen (-0 mm / +0,2 mm anstatt ±0,1 mm)

- Toleranzen kleiner ISO 2768-m

- Verzugsgefährdete Teile

Typische Fehler bei Passungen

Wenn Bohrungen oder Konturen sehr Präzise sein müssen, dann muss ein Aufmaß berücksichtigt werden. Dieses wird oftmals vergessen konstruktiv vor dem Druck zu berücksichtigen. Da die Toleranzen im 3D-Druck immer ± Toleranzen sind, kann das Bauteil nach dem Druck bereits außerhalb der Toleranz liegen. Eine Nacharbeit ist dann nicht mehr möglich. Demnach ist es zwingend erforderlich, dass an den Flächen und Bohrungen im CAD 3D-Modell bereits Aufmaße berücksichtigt werden. Außerdem müssen Sie nach dem Druck einen Nacharbeitsgang (Post-Process), in Form einer CNC-Bearbeitung oder ähnlichem, berücksichtigen und einplanen.

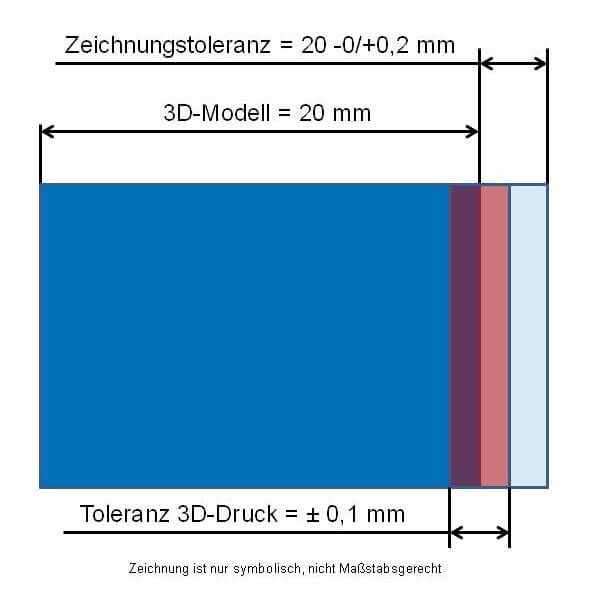

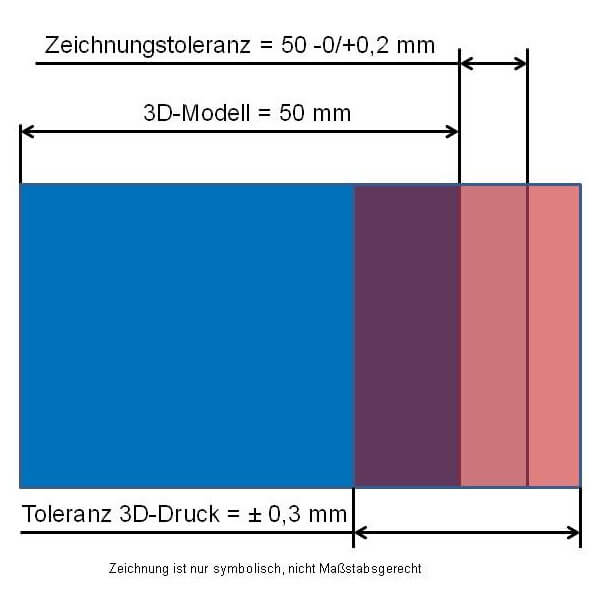

Typische Fehler bei unsymmetrischer Toleranzlage

Als 3D-Druck Dienstleister drucken wir das CAD-3D Modell und orientieren uns rein am Volumenkörper. Ist ein Volumenkörper 50 mm breit konstruiert worden, dann drucken wir es auf 50 mm ± unserer 3D-Druck Toleranz. Sollte in der technischen Zeichnung jedoch eine Toleranz von -0 / +0,2 mm angegeben sein, so kann das Bauteil nach dem Druck bereits unter 50 mm Breite besitzen. Das Maß wäre dann aus der Toleranz raus.

Somit ist es für den 3D-Druck wichtig, dass Konstrukteure sich auch um das 3D-Volumenmodell Gedanken machen!

Das 3D-Volumenmodell sollte so gezeichnet werden, dass die Toleranz im 3D-Druck berücksichtigt wird. Wenn also eine Toleranz 50 -0/+0,2 mm beträgt, dann ist das 3D-Volumenmodell größer zu zeichnen. Als Beispiel beträgt die Toleranz bei 50 mm nach ISO 2768-m ±0,3 mm. Die Frage ist also, ob das Maß in der Zeichnung wirklich die enge Toleranz von -0/+0,2 mm erfordert und benötigt. Wenn ja, muss hier ggf. durch einen Nacharbeitsprozess das Maß in die Toleranz gebracht werden.

Unterschiedliche Toleranzlagen im 3D-Druck

Das 3D-Volumenmodell sollte so gezeichnet werden, dass die Toleranz im 3D-Druck berücksichtigt wird. Wenn also eine Toleranz 50 -0/+0,2 mm beträgt, dann ist das 3D-Volumenmodell größer zu zeichnen. Als Beispiel beträgt die Toleranz bei 50 mm nach ISO 2768-m ±0,3 mm. Die Frage ist also, ob das Maß in der Zeichnung wirklich die enge Toleranz von -0/+0,2 mm erfordert und benötigt. Wenn ja, muss hier ggf. durch einen Nacharbeitsprozess das Maß in die Toleranz gebracht werden.

Jedoch ist in jedem Fall das 3D-Volumenmodell anzupassen. Um die 50 -0/+0,2 mm überhaupt erreichen zu können ist das Maß 50mm im 3D-Volumenmodell auf 50,3 mm zu zeichnen! Nur so können Sie sicher sein, dass das Maß 50,0 mm nicht unterschritten wird.

Wie weiter oben ebenfalls erwähnt, können wir als 3D-Druck Dienstleister meistens besser und genauer drucken. Allerdings ist das immer von der Geometrie, Form und Lage abhängig. Auch Wanddicken und verschiedene Querschnitte in einem Bauteil beeinflussen dies positiv, wie auch negativ.

Toleranz kleiner als ISO 2768-m

Auch wenn die Zeichnungstoleranz kleiner als die ISO 2768-m ist, muss sich ein Konstrukteur Gedanken über die Auslegung machen. Das sehen Sie oben in den beiden Toleranzbildern. Auch hier müssen Konstrukteure die gewählten Toleranzen überdenken. Sollte eine Toleranz aus technischer Sicht notwendig sein, so ist hier ein Aufmaß zu berücksichtigen. In einem separaten Nacharbeitsprozess ist das Maß im Anschluss an dem 3D-Druck herzustellen.

Einfluss von Verzügen auf Toleranzen

Alle 3D-Druck Verfahren haben mit Verzügen zu tun. Ein verzugsfreies 3D-Druck Verfahren gibt es nicht. Auch wenn die Verzüge verfahrensbedingt unterschiedlich stark ausfallen, so sind diese doch immer vorzufinden. Bei der Stereolithographie entstehen diese durch den unterschiedlichen Schrumpf des Photopolymeres. Beim Lasersintern und FDM entstehen Verzüge durch thermische Einflussumgebungen und Materialschrumpfung. Dasselbe trifft auch das Laserschmelzen von Metall zu, jedoch kommen hier noch gefügetechnische Spannungen hinzu. Je nach Geometrie und Verzugsempfindlichkeit eines Bauteils können die Verzüge doch sehr erheblich ausfallen. Als Konstrukteur sollten Sie sich hier Gedanken über Aufnahmepunkte und Funktionsflächen machen. Wenn diese durch eine relativ einfache Nacharbeit (beispielsweise mittels CNC-Fräsen oder Drehen) zu korrigieren sind, berücksichtigen Sie im 3D-Volumenmodell ein ausreichend großes Aufmaß. So ist selbst bei stärkeren Verzügen ausreichend Material zur Nacharbeit verfügbar.

Festzuhalten ist, dass es keine Verzugsfreiheit im 3D-Druck gibt. Die unterschiedlichen Verfahren haben jedoch alle eine andere Verzugsneigung und benötigen andere Gegenmaßnahmen.

Oberflächen im 3D-Druck

Auch Oberflächenbeschaffenheiten von 3D-Druck Bauteilen haben ebenfalls einen Einfluss auf die Genauigkeit. Dabei gibt es verschiedene Einflussfaktoren auf die Qualität der Oberfläche:

- Schichten / Layer-Bildung

- Versatz von Schichten (Layer Shifting)

- Rauigkeit der Oberflächen

- Supportseite und Supportentfernung

Um sicherzugehen, dass die durch den Prozess erreichten Oberflächen für die Anwendung ausreichend sind, sollten vorab immer erste Musterteile gedruckt werden, damit die Prozessqualität bewertet werden kann. Sollte diese nicht ausreichen, kann durch verschiedene Maßnahmen die Oberflächenqualität verbessert werden:

| Optimierung der Oberfläche | Mechanisch | Konstruktiv | im Druckprozess |

|---|---|---|---|

| Schicht / Layer-Bildung | strahlen, schleifen, polieren | DfAM, sanfte Übergänge | Schichthöhe, Druckparameter, Druckrichtung |

| Versatz von Schichten | n.a. | DfAM, sanfte Übergänge | Support erhöhen / verstärken |

| Rauigkeit der Oberfläche | strahlen, schleifen, polieren | n.a. | Druck Parameter, Druckrichtung |

| Supportseite / Supportentfernung | schleifen, CNC Bearbeitung | DfAM, sanfte Übergänge | Druckausrichtung, Supportwahl |

In vielen Fällen kann durch mechanische Nacharbeit die Oberfläche verbessert werden. Das geht jedoch nicht immer und mit der Nacharbeit entstehen immer auch Mehrkosten und -aufwand. Die beste Lösung ist immer die Optimierung des Bauteils mittels „Design for Additive Manufacturing (DfAM). Wenn die Optimierung in Zusammenarbeit mit uns durchgeführt wird, lässt sich ein Druckergebnis deutlich verbessern. Und das ganze meist ohne die Kosten für das Teil zu erhöhen. Sie brauchen dabei Hilfe, dann sprechen Sie uns gerne an:

FAZIT:

Toleranzen im 3D-Druck sind sehr unterschiedlich zu bewerten. Dabei spielt das 3D-Volumenmodell eine entscheidende und wichtige Rolle. Als 3D-Druck Dienstleister können wir uns nur am 3D-Datenmodell orientieren. Entsprechend muss das 3D-Volumenmodell zum Beispiel auf die Toleranzmitte gezeichnet werden. Meistens werden diese jedoch auf das Nennmaß gezeichnet, was dann im Anschluss zu Abweichungen in den Toleranzen führt. Auch zu kleine Toleranzen, welche im 3D-Druck nicht realisiert werden können, führen oft im Nachgang zu Problemen.

Weiterhin sind die verschiedenen Prozesse und Verfahren im 3D-Druck nicht identisch und auch nicht gleich präzise. Diese bringen unterschiedliche Voraussetzungen mit und müssen somit passend für die Anforderung gewählt werden. Und wenn dann alles passt, kann nach dem Druck noch immer nicht alles gut sein. Zum Beispiel, wenn die Oberfläche nicht ausreichend ist. Es gibt also viele Einflussfaktoren, die zu berücksichtigen sind. Am besten sprechen Sie und vor einem zu vergebenen Auftrag an und wir schauen gemeinsam, wie wir Ihre Anforderungen am besten erfüllen können.